NCKH Giáo viên

Máy tự động lắp ráp máy Head Base Push Pull

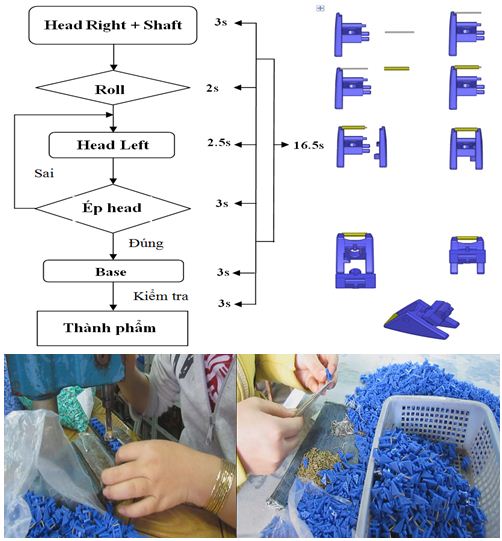

Chi tiết Head Base Push-Pull là một chi tiết tương đối khó trong phần lắp ráp bởi có nhiều chi tiết nhỏ ráp lại với nhau, cần sự chính xác cao, công nhân phải tốn nhiều thời gian trong giai đoạn này. Mặt hàng WHIPER PUSH-PULL cũng là một trong những mặt hàng thế mạnh của công ty Plus, với nhiều đơn hang từ khắp nơi trên thế giới mà nhiều nhất được suất sang Mỹ. Nhận ra được những yêu cầu đó, được sự cho phép của công ty nhóm sinh viên trường Đại học Lạc Hồng đã kết hợp cùng công ty PLus nghiên cứu và chế tạo “máy lắp ráp Head Base Push-Pull” để cải thiện những nhược điểm ở trên về chi tiết Head Base Push-Pull.

H.1 - Mô tả việc lắp ráp chi tiết Head Base Push-Pull bằng tay.

2. GIẢI PHÁP THIẾT KẾ

2.1. THIẾT KẾ CƠ KHÍ

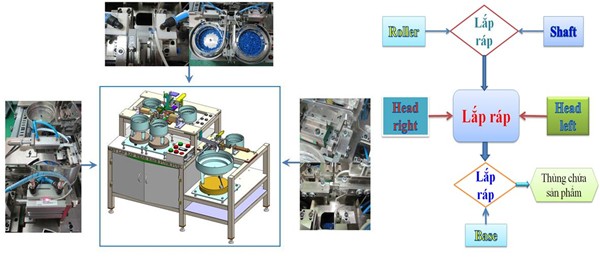

Máy tự động lắp ráp Head base push pull được thiết kế gồm 3 cụm cơ cấu chính:

- Cụm lắp ráp Roller Shaft: có nhiệm vụ lắp ráp 2 chi tiết Roller và Shaft lại với nhau để chuẩn bị cho quá trình lắp ráp Head Right và Head Left.

- Cụm lắp ráp Head Left Head Right: có nhiệm vụ ép 2 chi tiết Head Right và Head Left lại với nhau.

- Cụm lắp ráp Head Base: khi Head Right và Head Left được ép lại thì cụm này có nhiệm vụ dập Base vào chi tiết Head.

| (a) | (b) | (c) |

H.2 - Các cụm cơ cấu chính của máy Head Base Push Pull từ trái sang phải gồm có:

(a)Cụm lắp ráp Roller Shaft; (b)Cụm lắp ráp Head Left - Head Right; (c)Cụm lắp ráp Head Base

H.3 - Tổng thể cơ khí gồm các cụm lắp ráp được gia công trên thực tế và trình tự hoạt động của máy.

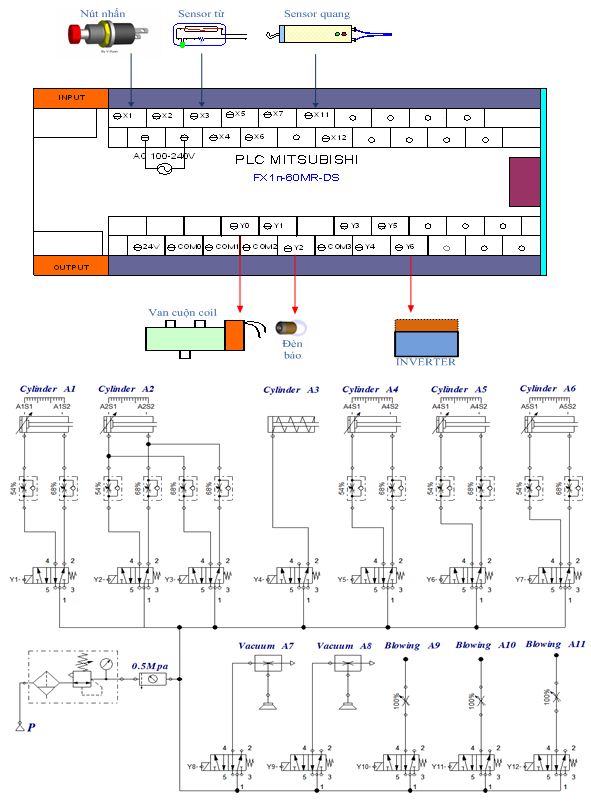

2.2. PHƯƠNG ÁN ĐIỀU KHIỂN

Điều khiển bằng PLC có kết nối với màn hình cảm ứng: với phương án này có các ưu điểm như độ ổn định cao, dễ dàng thay thế và sửa chữa, tuổi thọ cao; nhược điểm giá thành cao.

Bất kì công ty hay doanh nghiệp nào khi đứng trước một dự án hay một kế hoạch, đầu tiên là họ sẽ quan tâm tới vấn đề giá thành, lợi nhuận cũng như chất lượng sản phẩm. Điều đó đặt ra cho nhóm là phải lựa chọn phương án nào có tính khả thi nhất mà lại mang lại hiệu quả cao nhất cho công ty. Và từ những ưu, nhược điểm trên đồng thời để đáp ứng được yêu cầu của hệ thống nhóm thiết kế lựa chọn phương án điều khiển bằng PLC.

Các thiết bị điều khiển hệ thống gồm có:

- Bộ điều khiển PLC: FX1N 60MR

- Cảm biến quang với bộ khuếch đại: BF5R-S1-N, BF3RX (Autonic)

- Sợi quang loại thu phát đồng bộ: FT-420-10 (Autonic)

- Bộ nguồn 24VDC-3.5A (OMRON)

- Biến tần 0.4KW-IE5 (LS)

- Van Solenoid 24VDC 4V110-06

H.4 - Tổng quan mạch điều khiển và mạch điện khí nén của cơ cấu chấp hành.

3. KẾT QUẢ CỦA ĐỀ TÀI

Nghiên cứu, chế tạo máy thành công, qua giai đoạn thử nghiệm máy đã đi vào sản xuất sẽ thay thế cho việc lắp ráp thủ công, giảm đến mức tối thiểu những sai sót có thể xảy ra, tạo nên một sự thay đổi đáng kể trong quy trình sản xuất. Tăng năng suất từ 3 đến 4 lần so với trước đây. Không chỉ thế, việc ứng dụng “máy láp ráp HEAD WH-PP” vào sản xuất còn giúp công ty tiết kiệm được khoản chi phí 6900$ trên năm so với khi sử dụng quy trình sản suất cũ.

- Đảm bảo an toàn với môi trường, dễ vận hành sử dụng cũng như bảo dưỡng.

- Thay thế được trên 4 nhân công trong 2 ca sản xuất.

- Máy hoạt động trong vòng 1 năm sẽ hoàn lại vốn

Nhóm tác giả: Bùi Ngọc Đức, Hoàng Văn Tới